機械部品の加工精度測定技術

機械の生産と加工の過程で、加工精度を厳密に管理することで、部品の生産品質を確保し、現代の製造業の発展を促進することができます。生産において、技術者は機械部品の加工精度を測定することによって機械部品の加工品質を管理することがよくあります。

実際の測定作業では、加工精度を確保するために、技術者は次の測定技術を正しく理解し、使用中の測定精度とエラーの問題を明確にして、精密測定の精度を効果的に向上させ、生産品質を向上させる必要があります。部品の。

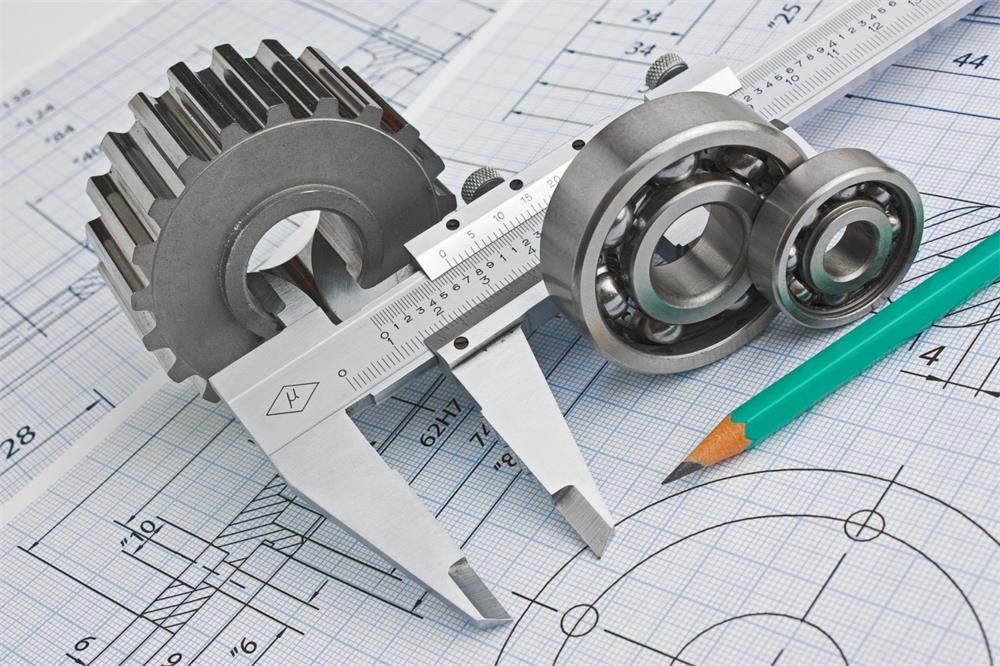

スチール定規とキャリパー測定

従来の加工精度測定では、鋼製定規を使用して部品の長さデータを測定しており、その測定精度はミリレベルですので、実際の使用では測定範囲に注意してください。測定精度を向上させるために、技術者は通常、スチール定規とノギスを併用します。

ノギスは簡単な測定ツールです。内側のキャリパーは一部の円形部品の内径と溝のサイズのパラメータを測定でき、外側のキャリパーは部品の外径を測定できます。直径や平面長などのデータが測定され、データを読み取るためにノギスをスチール定規に合わせる必要があります。

実際の測定では、これらの 2 つの測定方法は、一般的に一部の部品をより正確に測定しません。一部の測定担当者によるデータの読み取りと測定ルールの理解不足により、これら 2 つの測定ツールでは大きな測定誤差が発生する可能性があり、測定作業にもっと注意を払う必要があります。

ノギスとマイクロメータの測定

機械部品の加工精度測定では、ノギスとマイクロメータが最も一般的な測定器です。ノギスは使いやすく、測定精度は従来の鋼製定規測定方法よりも高くなっています。バーニアノギスの主な測定対象は、部品の外径、内径、長さなどの幾何学的パラメータです。

ノギスと比較して、マイクロメータの測定精度は高く、測定はより敏感です。一般に、より高い測定精度が必要な部分が測定されます。

これらの測定方法はどちらも手動操作が必要です。現在の大規模生産では、手動の精度測定が生産効率に深刻な影響を与えています。同時に、手動測定はエラーを回避するのが難しいことがよくあります。エラーを減らすために、測定担当者は複数の操作を実行する必要があります。測定は生産効率に大きな影響を与え、現代の機械生産のニーズに適応することは困難でした。

ノギスの測定工程では、誤差の国家基準に従って指示誤差の分析を行う必要があります。測定中の精度を確保するために、検証プロセスには第 3 レベルまたは第 5 レベルの測定ブロックを使用する必要があります。

実験の過程で、通常、効率を測定するために複数の検証ポイントが選択されて測定されます。検証ポイントの選択では、実験者は、ノギスの実際の測定範囲に従って検証ポイントを決定できます。

ダイヤルインジケーター測定

機械部品の加工精度測定において、ダイヤルゲージの使用は特殊です。測定データは相対データです。通常、機械部品の誤差データを測定します。一般的な測定対象には、部品の平面度、真円度、およびビート周波数が含まれます。部品の加工精度をダイレクトに反映できます。目盛りの目盛りは100等分です。ポインターは、測定データが 1 mm 移動したことを示すために、小さな目盛りを進めます。

実際の使用では、技術者は小さなポインターと大きなポインターのデータを別々に記録し、2 つを追加して部品の最終測定データを取得する必要があります。

いくつかの伝統的な精密測定技術は、完了するのに人力に依存しており、測定効率が低く、データ分析が難しく、現代の機械加工産業の生産ニーズを満たすことが困難です。

したがって、現代科学の背景の下で、技術者は現代の情報技術を組み合わせて、部品の精度の測定方法を革新し、測定の精度を向上させる必要があります。上記を読んだ後、コンテンツの詳細を知りたい場合は、包括的なソリューションについてお問い合わせください。

経験豊富な部品サプライヤーとして、ZHONGKEN はさまざまな機械部品、金型コネクタ、鋳物、板金部品の製造を専門としています。私たちはプロの品質検査システムと包括的な品質管理チームを備えており、製品の品質を総合的に管理できます。当社の高品質な部品は世界中で販売され、多くのお客様から高い評価と信頼を得ています。当社の製品に興味がある場合は、すぐにご連絡ください。